Importance de la métallurgie dans le secteur pétrolier ou gazier

Dans le secteur pétrolier, le métallurgiste qui doit sélectionner les matériaux métalliques et les traitements thermiques et de surface n’a rien à envier à son homologue du nucléaire.

En effet, que l’on soit dans l’exploration-production pétrolière ou gazière, dans l’extraction et le traitement des gaz acides (CO2 et H2S) par des solvants ou dans le raffinage (pétrochimie), on se trouve dans des environnements extrêmement agressifs avec des températures pouvant atteindre plus de 1 100°C. Outre les problèmes de tenue mécanique à haute température (fluage, abaissement des caractéristiques mécaniques, fatigue thermique, …) et de coûts des matériaux, la résistance à la corrosion par les gaz ou par les sels fondus sont des questionnements omniprésents dans ce secteur industriel.

Abordons ici une première partie avec une réflexion sur la corrosion à haute température par les gaz, principalement dans le secteur du raffinage. La seconde partie traitera des problématiques associées aux sels fondus (toujours dans les étapes de raffinage) et aux gaz acides (CO2 et H2S) que l’on retrouve un peu partout dans le secteur pétrolier.

Protection face à la corrosion par les gaz

On retrouve ces modes de dégradation dans des procédés travaillant à haute température (T°C > 650-700°C) avec des atmosphères :

- riches en oxygène (brûleurs, chaudières, procédés de reformage du méthane), on parle d’oxydation,

- contenant des hydrocarbures mais également des espèces type CS2 ou CO (voir dans les procédés de craquage). Dans ce cas, on rencontrera des phénomènes de carburation,

- de l’ammoniac utilisé dans les fabrications de produits azotés, qui favorisera la formation de nitrures, voire carbonitrures.

Ces éléments chimiques issus des conditions de travail, une fois absorbés par les matériaux métalliques réfractaires des installations vont tous avoir un double effet sur les propriétés mécaniques et chimiques :

- La fragilisation du réseau atomique par la formation de composés métallurgiques

- La perte de leur caractère inoxydable par le piégeage du chrome que l’on retrouve en grande quantité dans la composition des matériaux utilisés.

On imagine bien, que pour lutter contre ces types de corrosion, il est nécessaire d’éviter que ces éléments chimiques pénètrent dans les alliages. Pour atteindre cet objectif, il est nécessaire de protéger les surfaces en créant un écran continu, stable et adhérent :

- Soit en réalisant un revêtement de surface (procédé par plaquage ou projection thermique) à condition d’avoir solutionner les problèmes d’adhérence inhérents à ce choix technique,

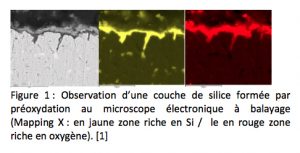

- Soit en réalisant une « protection in-situ » par le biais d’un traitement de pré-oxydation sous atmosphère contrôlée afin de former une couche d’oxyde imperméable, stable, continue et adhérente qui viendra isoler la matrice métallique de l’environnement de travail. Différents éléments d’addition issus de la composition chimique des alliages permettent de générer des couches d’oxyde qui répondront plus ou moins bien à nos impératifs : le chrome (la chromine), l’aluminium (alumine) ou le silicium (la silice), mais seuls les deux derniers peuvent être réellement efficaces, d’après notre expérience en la matière (Cf. figure 1).

Pour renforcer l’adhérence de ces couches formées, surtout lors d’un fonctionnement en cyclage thermique, il est possible d’incorporer dans la composition de l’alliage des terres rares comme l’yttrium. Mais nous avons montré qu’une pré-imprégnation des pièces à protéger dans un milieu alcalin (Na, K), avant la pré-oxydation, permettait d’obtenir une silice fortement ancrée dans la matrice métallique.

Il est important de souligner que l‘augmentation du pourcentage en aluminium et en silicium dans la composition de l’alliage complexifie les techniques d’élaboration avec l’apparition de phases fragilisantes impropres au bon fonctionnement du produit. Nous ne serions pas surpris à l’avenir de voir émerger des technologies de fabrication utilisant la fabrication additive soit par fusion lit de poudre ou soit par « Construction Laser Additive Directe » (CLAD) qui permettront d’augmenter la teneur en silicium et/ou en aluminium à proximité de la surface à protéger.

Cette première partie dédiée à la protection face à la corrosion des gaz à hautes températures dans le monde du pétrole pourrait également s’appliquer à certaines pièces d’incinérateur qui sont soumis à des environnements très similaires.

[1] A Fleurentin, H. Buscail, C. Issartel, R. Rolland, F. Riffard, “ Optimisation de la durée de vie de l’acier réfractaire 330Cb sous atmosphère carburante et réductrice. », Traitement et matériaux N°416, Mai-Juin 2012.

« Le site du collectif Metallo Corner : www.metallocorner.fr