Importance de la métallurgie dans le secteur pétrolier ou gazier : de la corrosion à la fragilisation

Après notre premier article (18 juin) où nous avions mis l’accent sur la corrosion par les gaz à haute température (oxydation, carburation, nitruration, …), nous vous proposons avec cette seconde partie de poursuivre notre intérêt sur la corrosion dans le secteur pétrolier ou gazier en abordant les problèmes des sels fondus et des ambiances H2S ou CO2.

La corrosion en présence de sels fondus

On peut trouver des éléments alcalins comme NaCl, NaSO4, KCl, K2SO4, … aussi bien dans certains fuels lourds que dans des gaz de combustion. Dans des processus de combustion ou de gazéification, ces composés à bas point de fusion peuvent se retrouver à l’état liquide et attaquer les surfaces par la déstabilisation des oxydes protecteurs définit dans notre première partie sur « la corrosion à haute température par les gaz ».

Une des solutions pour lutter contre ce phénomène est d’augmenter la teneur en chrome (25 à 35%) au sein des aciers réfractaires utilisés. Compte tenu de la haute teneur en chrome, ces alliages ne pourront être que moulés. Cependant, de meilleurs résultats seront obtenus en utilisant des bases nickel ou cobalt avec la même teneur en chrome. Il faudra néanmoins être vigilant avec les bases cobalt qui ont une moins bonne tenue à l’oxydation. Il est également envisageable de modifier la chimie du milieu en obtenant des sels ayant des températures de fusion plus élevés que ceux préalablement cités problématiques.

Un autre type de corrosion catastrophique, assez proche du précédent, peut être provoqué par des dépôts de cendres contenant du vanadium. La surface se dégrade par la formation d’un oxyde fusible à 660°C dans la couche d’oxyde préexistante. Celle-ci se trouve localement altérée et l’alliage sous-jacent n’est plus protégé. Cette corrosion est activée par la présence de sulfate de sodium. Le remède consiste également à augmenter la teneur en chrome de l’alliage.

Travail en ambiance CO2 ou hydrogéné

On retrouve ces gaz aussi bien au sein des unités de production pétrolière et gazière, qu’au niveau du raffinage et des traitements des gaz acides avec la corrosion des installations de traitement.

Corrosion par le CO2

L’eau, contenant de l’acide carbonique dissout, est un milieu corrosif des aciers au carbone et faiblement alliés qui sont présents dans les équipements courant de production pétrolière et gazière (tubings, têtes de puits, pompes, etc…), mais également au niveau des unités de décarbonation par solvant au niveau des circuits de refroidissement.

Le CO2, dissout dans l’eau, conduit à plusieurs formes de corrosion du fer contenu dans les aciers au carbone et faiblement alliés, on parle selon les cas de corrosion généralisée, mais également de corrosion par piqûre, de « mesa attaque » ou de corrosion localisée provoquée par des turbulences hydrodynamiques. Ces différentes attaques électrochimiques du métal vont être fonction de la température du milieu, de la pression partielle en CO2, de l’acidité de l’eau et de la présence ou pas d’hydrocarbure.

Face à ces dégradations, il est nécessaire de prévoir soit une surépaisseur de corrosion ou soit l’utilisation d’aciers inoxydables (voir des alliages base nickel) ou de revêtements. I est également possible d’ajouter dans le milieu des inhibiteurs de corrosion.

– d’utiliser des placages en acier inoxydable voire en alliages de nickel

Corrosion par l’Hydrogène

En solution aqueuse, la corrosivité de l’H2S vis-à-vis des aciers au carbone et des aciers faiblement alliés est proche de celle du CO2 (l’oxydation du fer et la réduction du proton), tout en étant un peu moins acide. Mais H2S génère un autre problème de taille puisqu’il peut jouer le rôle de source à hydrogène dans les aciers de construction et conduire à des problèmes de fissuration par fragilisation, lorsque les produits sont contraints en service.

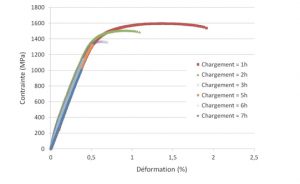

En effet, suite à la réaction de réduction du proton, l’hydrogène atomique peut soit se recombiner dans le milieu ou pénétrer dans le métal. La figure 1, décrit l’impact de l’absorption de l’hydrogène sur les caractéristiques mécaniques d’un acier de construction trempé revenu.

Figure 1 : Courbes de traction sur éprouvettes cylindriques entaillées d’un acier (37Cr4 à 35 HRc) trempé revenu en fonction des temps de chargement en hydrogène dans une solution de NH4SCN à 50°C.[1]

On s’aperçoit que l’introduction de l’hydrogène tend à diminuer, voir à supprimer le domaine plastique de l’acier (Cf. figure 1). Le matériau peut se retrouver aussi fragile qu’un acier outil d’une dureté de 65 HRc alors que celui-ci n’a pas dépassé les 35HRc.

Les principaux paramètres qui affectent la sévérité du milieu vis-à-vis des risques de fissuration par H2S, sont le pH, la pression partielle en H2S, la teneur en chlorure et la température qui n’a pas le même impact selon les modes de fissuration considérés.

Les microstructures fortement orientées (bandes de laminage) sont défavorables, de même que la présence d’inclusions qui constituent des zones de piégeage de l’hydrogène. Les éléments chimiques les plus défavorables sont le soufre et le manganèse qui peuvent contribuer à la formation d’inclusions allongées de sulfure de manganèse. Les aciers sont d’autant plus sensibles que leur résistance mécanique est élevée et que la température de service est basse (dans le cas de la corrosion sous contrainte).

Afin de limiter les risques de fissuration, une sélection stricte des matériaux pour emploi en milieu H2S doit être réalisée. La récente série de normes ISO 15156 récapitule les recommandations pour la sélection ou la qualification des matériaux pour usage en environnements pétroliers contenant de l’H2S.

On peut également trouver, dans la norme API 941, les courbes de Nelson qui définissent, de façon empirique, les domaines d’utilisation d’aciers (Cr-Mo) en fonction de la pression partielle d’hydrogène

et la température. Dans ce cas, on ne parle plus de corrosion sous contrainte mais plutôt d’attaque de l’hydrogène à haute température par la formation de méthane aux joints de grain ou par décarburation superficielle par le biais de la déstabilisation de la cémentite (Fe3C). On peut rencontrer ces types de défauts dans les unités de production d’hydrogène, dans les unités de reformage catalytique,… On lutte face à ces difficultés en générant des carbures plus stables que Fe3C en ajoutant des éléments carburigènes dans la composition de l’acier (Cr, V, Mo, …).

Cet article clôture notre réflexion introductive sur l’intérêt de la prise en compte des problématiques métallurgiques dans le secteur pétrolier ou gazier. Ces deux documents, bien que partiels, ont le mérite de montrer l’importance du choix des matériaux, des traitements thermiques et des traitements de surface au niveau du fonctionnement et de l’optimisation de la durée de vie de nombreux processus pétroliers et gaziers.

[1] A. Fleurentin, J. Favergeon, « Les aciers de construction sont-ils tous égaux face à la fragilisation par l’hydrogène » Traitements et Matériaux N°423, septembre 2013.

Le site du collectif Metallo Corner : www.metallocorner.fr